اصول کار سیستم هیدرولیک

در این مقاله به اصول کار سیستم هیدرولیک می پردازیم. سیستم هیدرولیک مثل یک بدن زنده است؛ خونش روغن، قلبش پمپ و رگهایش لولهها هستند. در این بخش میخواهیم بفهمیم این «بدن» چگونه از اصل پاسکال نیرو میگیرد، چرا تعادل فشار مهم است و چه عواملی بیشترین تأثیر را بر عیبیابی سیستمهای هیدرولیک: از نشتی تا آلودگی روغن میگذارند. اگر این اصول را درک کنید، پیدا کردن خرابیها مثل حل یک معمای ساده خواهد بود.

در عمل، پمپ انرژی مکانیکی را به فشار روغن تبدیل میکند، مسیرها (شیرها) آن فشار را هدایت یا محدود میکنند و عملگرها (سیلندر یا موتور هیدرولیک) دوباره فشار را به کار مفید تبدیل مینمایند. اگر هر سه واحد در سلامت کامل باشند، سیستم بیصدا، خنک و پرقدرت کار میکند؛ اما کافی است یکی از آنها از تعادل خارج شود تا نشتی، افت سرعت یا صدای کاویتاسیون ظاهر گردد. درست به همین دلیل، مهندس یا تکنسین حرفهای پیش از هر عیبیابی، از خود میپرسد: «آیا همهچیز طبق قوانین پایه پیش میرود؟»

قانون پاسکال هستهی ماجراست: «هر فشار اعمالشده بر یک سیال تراکمناپذیر، در تمام جهات و بهصورت مساوی منتقل میشود.» این قانون به ما امکان میدهد با نیروی کم (مثلاً ۵۰ نیوتن) روی یک پیستون کوچک، در طرف دیگر صدها نیوتن نیرو دریافت کنیم. اما همین قانون شرطی دارد: سیال باید تمیز، بیحباب و تقریباً تراکمناپذیر بماند؛ وگرنه فشار در گوشه و کنار مدار، نوسان میکند.

نکتهٔ ایمنی سریع: روغن هیدرولیک در فشارهای بالاتر از ۲۰۰ بار، مانند سیم برش، پوست را بهآسانی میبُرد. همواره از شیلنگهای سالم، اتصالات درست گشتاور و محافظ صورت استفاده کنید.

در ادامه سه جزء حیاتی—پمپ، شیر و سیلندر—را دقیقتر بررسی میکنیم. هر زیرعنوان تقریباً ۴۰۰–۵۰۰ واژه دارد و در پایان میتوانید الگوی «روغن → فشار → حرکت» را کاملاً در ذهن خود مجسم کنید.

پمپها و عملکرد آنها

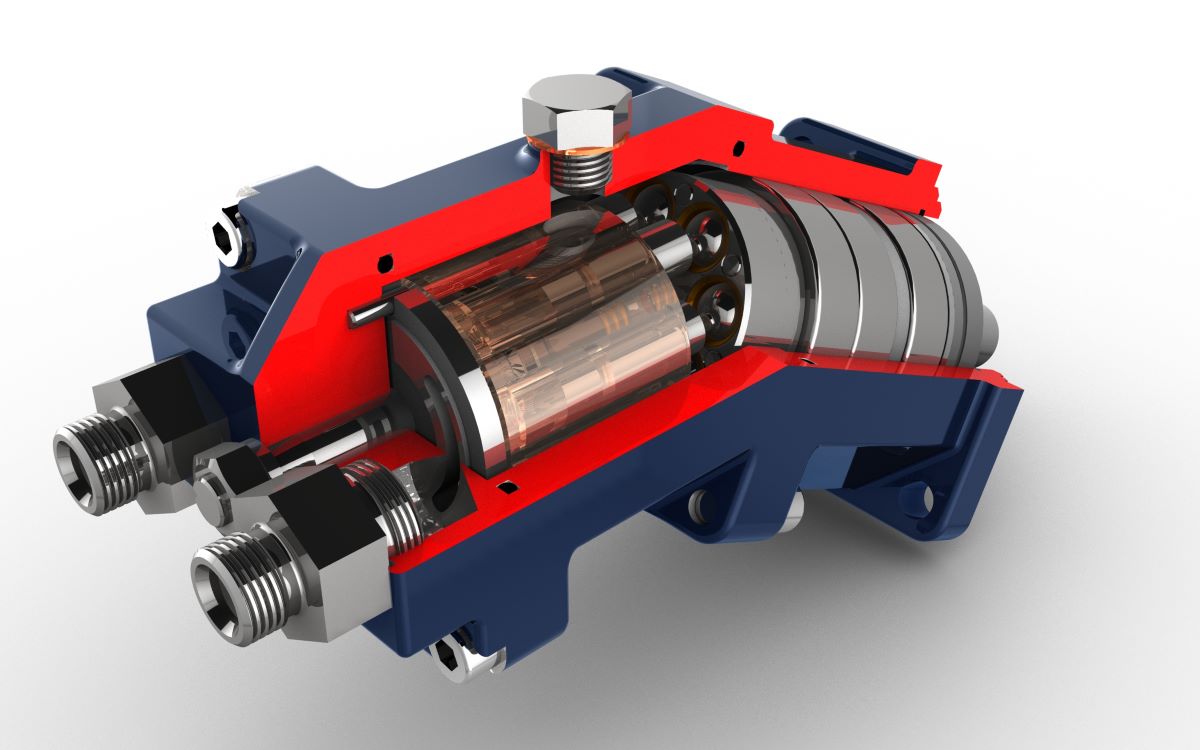

پمپ هیدرولیک، قلب تپنده مدار است و دو وظیفه اصلی دارد: ایجاد جریان مداوم و غلبه بر مقاومت سیستم (فشار). مهمترین انواع پمپ عبارتاند از دندهای، پرهای و پیستونی.

- پمپ دندهای (Gear Pump)

ساده، ارزان اما پرسر و صدا. دو چرخدنده درگیر، روغن را از سمت ورودی مکیده و به سمت خروجی میرانند. بهدلیل تلرانس زیاد، برای فشارهای متوسط (زیر ۱۸۰ بار) مناسب است و در صورت ورود ذرات سخت، دچار سایش میشود. نشتی داخلی بالاست، پس اگر ناگهان سرعت عملگر کم شد، قبل از هر چیز خلاصی بین دندهها را چک کنید. - پمپ پرهای (Vane Pump)

کمصدا و بازده بهتر. در این مدل، پرهها داخل روتور به کمک نیروی گریز از مرکز یا فنر، محفظههای متغیر میسازند. اگر روغن آلوده به ذرات سفت شود، پرهها گیر میکنند یا لبههایشان لبپر میشود. کاهش جریان در دور پایین و صدای تقتق نشانه بارز این مشکل است. - پمپ پیستونی (Piston Pump)

برای فشارهای بالا تا ۷۰۰ بار. پیستونها در داخل بلوک استوانهای رفتوبرگشت کرده و حجم متغیر ایجاد میکنند. دو نوع شعاعی و محوری دارند. اگر زاویه صفحه زاویهدهنده در مدل محوری کم شود، دبی کم میشود و ممکن است اپراتور فکر کند سیلندر خراب شده است؛ در حالی که ریشه مشکل، فقط تنظیم نادرست دبی است.

علائم خرابی پمپ در عیبیابی سیستمهای هیدرولیک: از نشتی تا آلودگی روغن

- افت فشار ناگهانی یا لرزش بدنه

- افزایش دمای روغن (بهخاطر نشتی داخلی)

- وجود براده فلزی در فیلتر برگشت

با گوش دادن به صدا و لمس بدنهی پمپ میتوانید طی چند ثانیه، ۸۰٪ مشکلات را حدس بزنید. استفاده از فشارسنج دیجیتال خط مکش نیز کمک میکند خرابی زودرس را تشخیص بدهید.

شیرها و مدار کنترل

شیر یا Valve مثل مغز سیستم عمل میکند؛ تصمیم میگیرد روغن کجا، چهوقت و با چه فشاری حرکت کند. سه گروه اصلی داریم: شیرهای جهتده (Directional)، شیرهای فشارشکن (Pressure Control) و شیرهای دبی (Flow Control).

| نوع شیر | وظیفه | نشانه خرابی |

|---|---|---|

| جهتده (DCV) | تغییر مسیر روغن به عملگر | حرکت ناپایدار یا چسبندگی اسپول |

| فشارشکن | محدود کردن حداکثر فشار | عمل نکردن در فشار اوج |

| دبی | کنترل سرعت سیلندر | سرعت متغیر یا جهش ناگهانی |

چسبندگی اسپول (Spool Sticking) کابوس رایجی است. وقتی آلودگی روغن بالا باشد، ذرات بین بدنه و اسپول گیر میکنند. اولین هشدار، پاسخ کند جویاستیک یا تأخیر در حرکت سیلندر است. برای پیشگیری:

- کیفیت فیلتر برگشت را با β ≥ 200 انتخاب کنید.

- روغن تازه را از فیلتر فاین عبور دهید.

- در دوره نگهداری، شیر را یکبار به حالتهای انتهایی ببرید تا رسوب جدا شود.

شیر فشارشکن (Relief Valve) بهنوعی فیوز سیستم است. اگر در بازه تنظیمشده عمل نکند، پمپ در برابر فشار بیشازحد قفل میشود و ممکن است شفت پمپ بشکند. در عیبیابی سیستمهای هیدرولیک: از نشتی تا آلودگی روغن، هر بار که فشار از حد ایمن بالاتر میرود، ابتدا کالیبراسیون این شیر را کنترل کنید؛ شاید فنر ضعیف شده یا ذرات مانع بستهشدن کامل نشیمن شدهاند.

سیلندرها و خطوط لوله

عملگر خطی یا سیلندر هیدرولیک نیروی فشرده را به حرکت مستقیم تبدیل میکند. سیلندر از پنج بخش کلیدی ساخته شده: بدنه، پیستون، شافت، آببندها و درپوشها.

- نشتی داخلی (Internal Leakage): اگر آببند پیستون فرسوده شود، روغن از محفظه پرفشار به کمفشار نشت میکند. نتیجه؟ شافت کامل اِکستنشن نمیشود یا زیر بار میلرزد. برای تست، سیلندر را در حالت ایست کامل نگهدارید؛ اگر شافت عقب خزید، نشتی داخلی قطعی است.

- نشتی خارجی (External Leakage): معمولاً از اورینگهای درپوش یا رزوههای شل دیده میشود. لکه روغن روی بدنه و افت سطح مخزن دو علامت مهم است.

- خمیدگی شافت: ضربه ناگهانی یا بار خارج از محور موجب خم شدن شافت میشود. این مشکل آببند را سریع میساید و نشتی داخلی را تشدید میکند. هنگام عیبیابی، شافت را روی بلوک V شکل بغلطانید؛ اگر نور از زیر میتابد، خمیدگی وجود دارد.

خطوط لوله و شیلنگها نقش رگ را دارند. برای سالم ماندن:

- شعاع خم شیلنگ را کمتر از حد مجاز نگیرید.

- هر ۵۰۰ ساعت کاری گشتاور اتصالات را با آچار ترک چک کنید.

- محافظ حرارتی روی لوله نزدیک اگزوز یا منبع حرارت نصب کنید تا روغن نسوزد.

منبع پیشنهادی بیشتر مطالعه: «Hydraulics Basics – Parker Hannifin» (parker.com) راهنمای مصوری دارد که اصول فشار و دبی را با انیمیشن توضیح میدهد.

جمعبندی کوتاه اصول کار سیستم هیدرولیک

با شناخت دقیق قلب (پمپ)، مغز (شیر) و ماهیچهها (سیلندرها و خطوط)، حالا میدانید چرا کوچکترین تغییر در اصول کار سیستم هیدرولیک بهسرعت در کیفیت و ایمنی بازتاب مییابد. وقتی قانون پاسکال، سلامت قطعات و تمیزی روغن دستبهدست هم میدهند، مدار شما بیدردسر و طولانیعمر کار میکند. در گام بعدی، نحوه اهمیت تشخیص نشتی را بررسی میکنیم تا حلقه عیبیابی کامل شود.

جهت درخواست و سفارش همه نوع محصولات هیدرولیک، پنوماتیک و ابزار دقیق می توانید از طریق WhatsApp با فروشگاه هیدرولیک و پنوماتیک علی در تماس باشید.