مدلسازی شبیهسازی جریان (CFD) در خطوط هیدرولیکی پرفشار

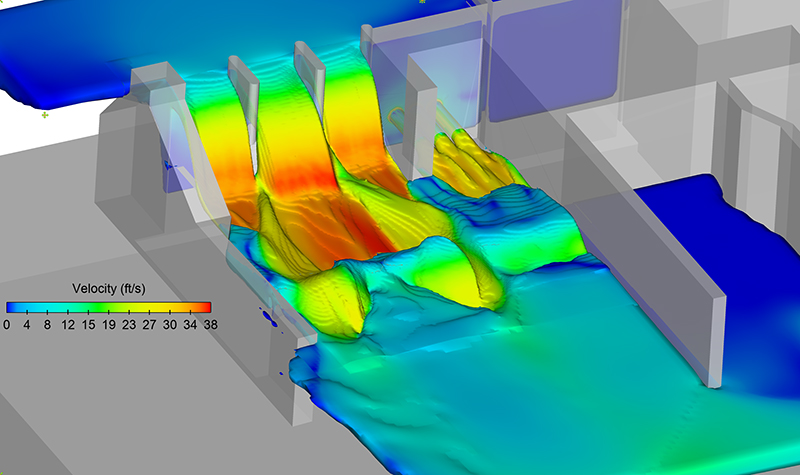

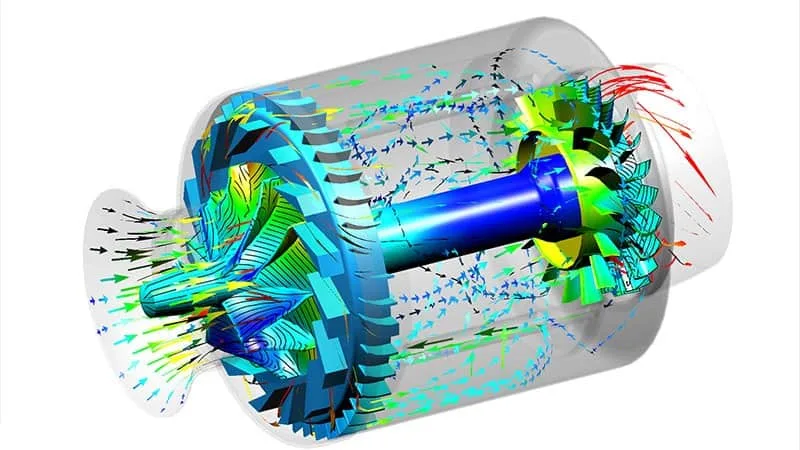

در این مقاله به مدلسازی شبیهسازی جریان (CFD) در خطوط هیدرولیکی پرفشار می پردازیم. سیال هیدرولیک زیر فشارهای چندصد بار، رفتاری پیچیدهتر از «آب در لوله» دارد. هر گونه نوسان سرعت، تغییر ناگهانی مقطع یا افت فشار میتواند به کاویتاسیون، نویز هیدرولیکی یا شکست شیلنگ بینجامد. شبیهسازی دینامیک سیالات محاسباتی (CFD) ابزار قدرتمندی است که با آن میتوان این پدیدهها را پیش از ساخت یا تغییر مدار، روی صفحه نمایش بررسی کرد. در ادامه، گامهای کلیدی برای مدلسازی جریان در خطوط هیدرولیکی پرفشار و نکتههای عملی هر مرحله را مرور میکنیم.

۱. تعریف دامنه و فرضهای اولیه در مدلسازی شبیهسازی جریان (CFD) در خطوط هیدرولیکی پرفشار

| پارامتر | پیشنهاد برای هیدرولیک پرفشار |

|---|---|

| حالت سیال | تراکم-ناپذیر با چگالی ثابت، اما با چگالی ظاهری متغیر هنگام کاویتاسیون |

| مدل چسبندگی | گرانروی تابع فشار (Barus Law)؛ μ = μ₀ e^(αP) |

| دمای مبدأ | 40–60 °C؛ برای پرسهای سنگین تا 80 °C |

| پدیدههای ویژه | کاویتاسیون، نویز آکوستیک، انتقال حرارت، FSI در شیلنگ |

توصیهٔ سریع: اگر فشار بالای 300 bar است و قطر داخلی شیلنگ زیر 10 mm، حتماً کاویتاسیون و ضربه قوچ (Water Hammer) را در مدل بگنجانید.

۲. شبکهبندی (Mesh)؛ تعادل دقت و زمان حل

- مناطق حساس—خم ۹۰ درجه، اوریفیس شیر فشارشکن و انشعاب T—باید شبکه ریز (y+ ≈ 1) داشته باشند.

- حجم گذار—قسمتهای مستقیم لوله را با المانهای کشیده (Hexahedral) کاهش دهید تا زمان حل کم شود.

- ارزیابی همگرایی—اندازه شبکه را تا زمانی که ΔP < 1 % تغییر کند، ریز کنید؛ پس از آن افزایش ریزبافت فقط زمان حل را بالا میبرد.

۳. مدلهای توربولانسی و کاویتاسیون

| هدف شبیهسازی | مدل توربولانسی مناسب | مدل کاویتاسیون |

|---|---|---|

| افت فشار، سرعت متوسط | k-ω SST | – |

| نوسان فشار آنی | LES یا DES | – |

| آغاز و رشد حباب | k-ω SST + VOF | Schnerr–Sauer یا Zwart–Gerber–Belamri |

در خطوط HST لودر معدن که سرعت تغییر دبی زیاد است، ترکیب k-ω SST با مدل Zwart–Gerber نتیجهای متعادل میان دقت و زمان حل میدهد.

۴. شرایط مرزی (Boundary Conditions)

- ورودی (Inlet): دبی یا پروفیل سرعت اندازهگیریشده از تست بنچ.

- خروجی (Outlet): فشار مطلق %۲–%۵ کمتر از تنظیم شیر فشارشکن برای شبیهسازی افت.

- دیوار لوله: شرط «بدون لغزش» (No-Slip) به همراه انتقال حرارت جابهجایی با ضریب h ≈ 30 W/m²K برای خطوط هوای آزاد، یا h ≈ 150 W/m²K برای خطوط داخل تانک روغن.

- دیوار متحرک برای FSI: اگر شیلنگ لاستیکی بررسی میشود، دیوار از نوع Fluid-Structure Interaction با مدول الاستومر E ≈ 4 MPa و میرایی 0.05 باشد.

۵. گسستهسازی و حلگر

- تراکمناپذیر: حلگر فشار-سرعت PIMPLE یا SIMPLEC در OpenFOAM/ANSYS Fluent.

- جریان ناپایا: گام زمانی Δt چنان انتخاب شود که عدد کوری (Co) ≤ 0.5 بماند؛ برای سیلندر 0.25 ms معمول است.

- جفتشدن سیال–سازه: در پروژههایی که خمیدگی شیلنگ مهم است، حلگر دوطرفه (Two-Way FSI) ضروری است؛ در غیراین صورت حلگر یکطرفه کافی است.

۶. صحهگذاری (Validation)

- آزمایش جریان نور لیزر (PIV): سرعت و الگوی گردابه در خم لوله را با نتیجه CFD مقایسه کنید.

- سنسور فشار پیزوالکتریک: تغییرات ضربه قوچ را در بازه 1–5 kHz ثبت و با خروجی زمانبندیشده مدل تطبیق دهید.

- High-Speed Camera: تشکیل حباب در دریچه سیت شیر فشارشکن را با فریم 5,000 fps ضبط و با نتایج VOF بسنجید.

۷. برداشت نتایج و بهینهسازی

- معیار افت فشار (ΔP): معمولاً هدف < 5 % فشار کاری است. اگر ΔP بالاست، شعاع خم را بزرگتر یا قطر لوله را یک سایز افزایش دهید.

- ضربه قوچ (Peak-to-Peak): اگر فشار نوسانی > 10 % تنظیم شیر است، افزودن دمپر یا اسنابر فشار الزامی است.

- نقشه کاویتاسیون: ناحیه بخار (α_vapor>0.3) را بهعنوان محدودیت جریان نشانهگذاری کنید؛ جابجایی ولو یا کاهش تیزی لبه میتواند آن را حذف کند.

- آنالیز حساسیت: دو متغیر بحرانی—گرمای روغن و زبری دیواره—را ±20 % تغییر دهید تا پایداری طراحی سنجیده شود.

۸. نکتههای عملی برای مهندسان کارگاه

- بهروز نگهداشتن دادههای فیزیکی: ویژگی چگالی و گرانروی روغن با تغییر بسته روغن یا تغییر دما متفاوت میشود؛ در مدل CFD نیز آن را به روزرسانی کنید.

- ترکیب CFD با شبیهساز سامانه (1D): خروجیهای افت فشار و نوسان را به نرمافزار 1D (مثل AMESim) بدهید تا کل مدار هیدرولیک همراه کنترلر بررسی شود.

- استفاده از HPC یا پردازندهٔ گرافیکی: حل LES/VOF روی GPU زمان حل را تا ۶۰٪ کم میکند؛ برای پروژههای ضربه قوچ حیاتی است.

- گزارش گامبهگام: قالب استاندارد—تعریف مسئله، تنظیمات مش، مدل توربولانس، نتایج و توصیه—به بخش نگهداری کمک میکند در آینده خطاها را سریع ریشهیابی کند.

جمعبندی مدلسازی شبیهسازی جریان (CFD) در خطوط هیدرولیکی پرفشار

مدلسازی CFD در خطوط هیدرولیکی پرفشار، چشم مهندس را پیش از آزمایش واقعی به درون لوله میبرد؛ افت فشار، کاویتاسیون و ضربه قوچ را آشکار میکند و با هزینهای بهمراتب کمتر از تغییر فیزیکی، طراحی را بهینه میسازد. کلید موفقیت، انتخاب فرض واقعگرایانه، شبکهبندی هوشمند و صحهگذاری دقیق با دادههای آزمایشگاهی است. اگر این سه پایه مهندسی را رعایت کنید، «شبیهسازی» نه یک تصویر تخیلی، بلکه نقشهای مطمئن برای افزایش ایمنی و راندمان مدار هیدرولیک خواهد بود.

جهت درخواست و سفارش همه نوع محصولات هیدرولیک، پنوماتیک و ابزار دقیق می توانید از طریق WhatsApp با فروشگاه هیدرولیک و پنوماتیک علی در تماس باشید.